铝压铸件毛刺预防对策及去除新方法

2021-9-12 浏览: 2771 作者: 冉从旭

针对光电产品基座压铸件中存在毛刺的问题,对其产生的原因及去除方法进行了分析,并提出了预防措施和去除的新技术,即通过控制压铸工艺参数及调整模具结构来避免毛刺的产生,采用热能去毛刺新技术去除毛刺。这两种方法具有适用范围广、夹具简单、成本低、处理能力快、循环时间短的特点。

关键词:压铸成型;毛刺;热能去毛刺

在压铸生产中,压铸件在分型面、型芯配合边缘上出现金属薄片,我们称之为毛刺。毛刺的存在是压铸件最常见的问题,它不仅会影响产品的尺寸、装配精度,还会严重影响产品的外观。毛刺的多寡是衡量压铸件品质好坏的重要指标之一,毛刺越多,质量标准也就越低。

在实际工业生产中,对于压铸件去除毛刺的问题,各个企业都没有根本的办法来彻底解决。 从某种意义来讲,毛刺的产生还是带有行业的客观存在性和必然性的。 其产生原因主要有模具动、定模未勾配好,压铸机各种压射条件设置未调整到最佳状态,模具结构如浇道、排气设计不合理等。而且即使前述各项因素都没有问题的情况下,初期生产的产品没有毛刺,但随时间推移,模具内的脏污、磨损等原因同样也会使该模具生产出来的产品产生毛刺。由此而产生的反复洗模、修模还会影响生产效率以及模具的使用寿命。由此可见,对压铸件毛刺的分析及毛刺去除方法的研究具有重要的现实价值。本文通过分析某光电产品基座压铸件毛刺产生的原因, 提出针对性的合理有效的预防和去除毛刺方案。

1.压铸件毛刺的产生及原因分析

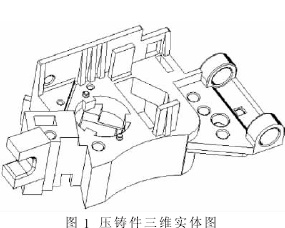

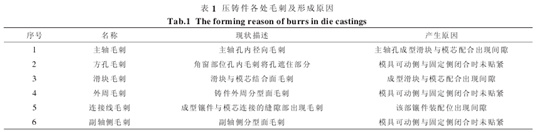

分析的铝压铸件三维实体如图1。其上面要安装镜片、轴承、线圈等,一共近50个精密零件,X、Y、Z 3个轴向主、副轴及孔等的位置公差最小在0.005 mm,各镜片安装角度偏差在0.5°以下,属于精密压铸件,毛刺的控制也就非常严格。我们通过对该产品在近几年工程不良信息统计分析,发现在影响其质量的因素中,毛刺是主要因素之一。 该产品产生毛刺的部位如图2。其中1-主轴毛刺;2-方孔毛刺;3-滑块毛刺;4-周边毛刺;5-连接线毛刺;6-副轴侧毛刺;7-顶针毛刺。 下面我们对以上部位的毛刺及成因进行具体分析,如表1。

2.去除毛刺的措施

(1)避免毛刺的产生

在生产过程中,毛刺产生的因素是多方面的,主要有压铸机性能的稳定性、压铸工艺参数的选用、合金成分及熔炼工艺、脱模剂的使用、模具结构的合理和制造质量。从工程实际来说,压铸机的性能、模具结构都是很少改变的,因此,如何调整压铸工艺参数及对模具的一些简单修理,从而提高产品质量显得特别重要。本文结合实际经验,总结了压铸模具和工艺参数可能产生毛刺的原因及预防对策,如表2、表3。

因此,结合以上分析,认为实际操作时可以先从调整压铸工艺参数着手, 在成型阶段就能够避免毛刺的产生,可以省去后续去毛刺的工序。例如,本文压铸件的外周毛刺,它的不良率较低,而且存在着一定的不稳定性,查看当时的注射速度,也高于标准设定值,将注射速度从0.9回调到0.8,模温保持在90~95 ℃,毛刺消失。

又如,6处毛刺(副轴侧毛刺):此处准12的孔端面出现线毛刺,线毛刺厚度达0.02 mm,后续工序很难将其去除。查看模具情况,是因为Φ12 mm孔抽芯滑块和型腔镶块之间存在互运动,生产时间长了产生磨损而存在间隙,压铸成型时渗入铝液而产生线毛刺,在滑块磨损部分焊接上0.02 mm的垫片,毛刺消失。

(2)传统去毛刺的方法

压铸件传统的去毛刺方法由人工采用锉刀、刀具等手工工具对毛刺逐一去除,该方法耗工时长,生产效率低,而且像本文中的精密压铸件,对其精度要求高,因此人工去毛刺不能满足使用的要求。另外,在用冲压模去除冒口的时候也能将铸件外周毛刺去除, 但该方法对内部结构处及细节处的毛刺不能去除。

(3)去除毛刺新方法

对于本文中的压铸件,采用了一种新技术去除毛刺,即热能去毛刺。热能去毛刺的工作原理为:将所需去毛刺的零件,放在密闭容器内,然后充入一定量的氢气(或甲烷)和氧气,经火花塞点燃以后,混合气体在瞬间内反应,放出大量的热,使毛刺(飞边)在高温(约3 000 ℃),高压(充气压力的20倍),高速(8倍音速)作用下,加热自燃,而达到去除毛刺(飞边)的目的。

毛刺相对零件基体来说,其表面积大而且体积相对较小,从而可以吸收到更多的热量,又因气体的穿透性很好,无孔不入,所以对于一些用手工难以去除的零件毛刺有很好地去除效果。毛刺根部一般会比较细且薄, 这样的话就能很好的抑制热量向零件内部传递,况且这个反应的时间非常短,所以只有细小的毛刺可以燃烧去除。由于产生的热量对零件的主

体不会产生什么影响, 所以一般不会使零件的各项基础性能发生变化,而且去毛刺的效率很高,工艺性能稳定。

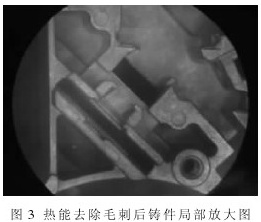

用以前的方法, 去毛刺质量难以保证, 效果不稳定,组装后残余毛刺因流体作用脱落剥离,以致可能影响产品的性能,而热能去毛刺法对此类产品有较好的效果。本文铸件用热能毛刺机去除毛刺后的局部放大如图3所示,可以看出,该铸件毛刺基本都去除了,没有残留,而且没有引起制品的二次损,尤其是在形状复杂的细小部位。

3.结论

通过对光电产品基座压铸件毛刺产生原因及去除方法的分析,提出两种可行的方案:一是通过控制压铸工艺参数及调整模具结构来避免毛刺的产生;二是采用新技术——热能去毛刺的方法去除毛刺,该方法具有适用范围广、夹具简单、成本低、处理能力快、循环时间短的特点。

返回

返回